失效背景调

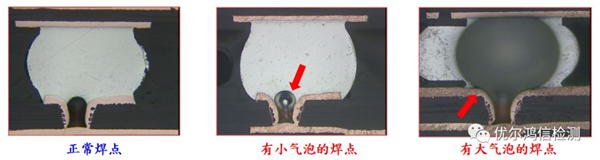

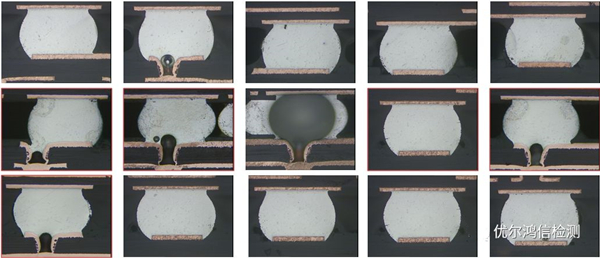

查公司內部某单位所使用的U73Z002.00 PCB回流焊後發現U1 BGA出現大型空洞(area> 25%)。对该位置进行切片以确认不良现象,结果如下图所示:

根据IPC标准,BGA焊点气泡面积应 ≤25%

空洞产生机

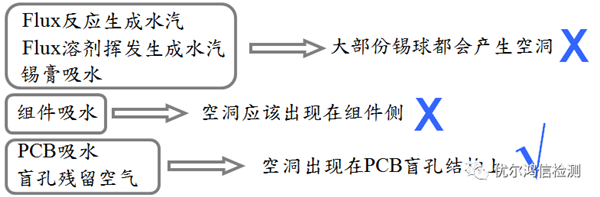

理气体来源﹕

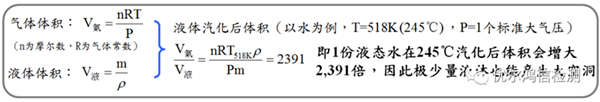

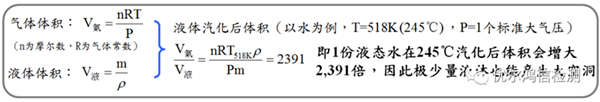

水汽:

(1) Flux与金属氧化物(SnO/CuO) 反应后产生水分

2RCOOH+SnO/CuO—→Sn/Cu(RCOO)2+H2O↑

(2) Flux中的有机酸酯化反应生成水

RCOOH+R`OH—→RCOOR`+H2O↑

(3)组件、PCB或锡膏吸水、残留水汽

助焊剂中有机溶剂挥发:Flux中有机溶剂在焊接高温中挥发产生气体。PCB焊盘盲孔

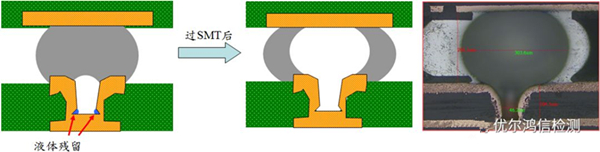

残留空气锡膏印刷时,锡膏覆盖在盲孔上使孔内空气难以逃溢;回流焊时,内部空气受热膨胀,形成上圆下尖形状的空洞。

1.由此可得:

盲孔结构和PCB吸水残留水汽可能是该种空洞不良的主要原因。

无大气泡的盲孔结构焊球(范例)

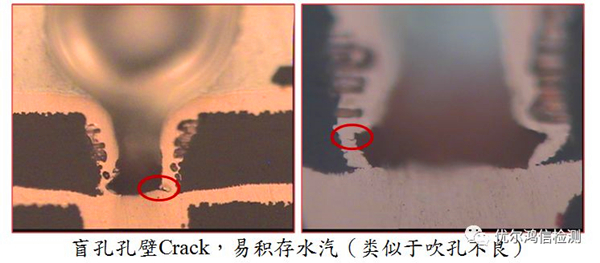

盲孔底部角度平滑,孔壁完整无Crack,不易积存水汽。

出现大气泡的盲孔结构焊球

盲孔底部凹坑,易积存水汽液体。

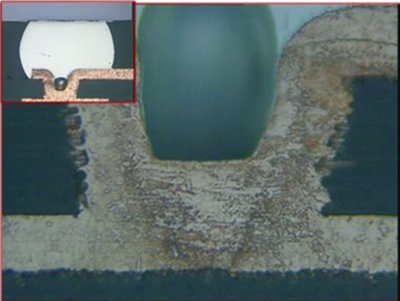

2.理论计算(1.72倍)与切片结果(1.77倍)相符,因此该空洞可能为盲孔残留的空气膨胀后形成。

3.切片图测量可知该空洞直径达200~300µm,远大于盲孔内残留空气热膨胀造成的空洞,所以该空洞不是仅仅由于盲孔内残留的空气膨胀所产生。

切片图片显示盲孔底部存在凹坑,PCB制造需要经过许多湿制程,凹坑容易积存水等液体物质,并且不易被完全烘干,过SMT时这些液体就会气化而产生大型空洞。

结 论

盲孔上的空洞产生可能与盲孔结构或PCB吸水残留水汽有关。盲孔结构上的较小空洞是由盲孔内残留空气膨胀所造成,但并不会形成过大的空洞。

过大空洞的产生原因可能为盲孔底部存在凹坑以及孔壁裂纹,导致PCB湿制程中的水汽等液体残留于盲孔侧壁中,在回流焊高温时汽化膨胀而成。

改善建议

建议采用电镀填孔工艺,避免盲孔中的空气受热膨胀产生气泡。

针对小型盲孔,建议采用激光钻孔技术,避免盲孔底部凹坑的产生。

若选择不改变工艺,建议在焊接前对PCB进行烤板烘干处理。

吹孔

焊接时,孔壁上的破孔向外吹气称为吹孔。

PCB通孔的破孔一般与钻孔﹑镀铜等流程有关﹐由于PCB基材需要经过许多湿制程,难免会从破孔处吸入水汽、化学物质,这些物质在高温下可能放出大量的气体。

这些气体会沿着孔壁的吹孔排放到焊锡中,加剧了大气泡的生成。