堆料机电缆卷取装置故障主要是电缆过松、过紧与空缆故障,其中电缆过松故障最为常见。出现过松故障的一种情况是在中间换向点附近,由于卷筒上电缆几平快缠满,电缆卷取装置如果力矩不够,收缆不及时,就很容易出现电缆过松故障,这种情况一般通过定期调整力矩就可以避免。出现电缆过松故障的另一种情况是在某种特殊情况下卷取装置不收缆导致电缆过松,这种情况一般在非中间换向点出现。后一种情况出现电缆过松后,由于大机走行时具有一定的惯性,很容易造成电缆导向架位置反向,结果导致过松故障瞬间报完又马上消失,而实际应该收缆的状态已经变成放缆。在这种情况下如果大机继续走行,就会造成拖缆。这会给安全生产带来巨大的隐患。

针对这种情况,我们开发了防拖缆自动检测程序,可有效避免拖缆事故的发生。

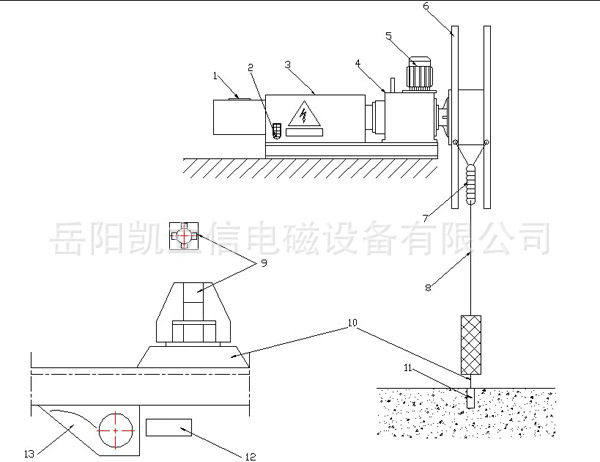

首先分析电缆卷取装置导缆器的方向规律,堆料机动力和控制电缆卷取装置通用的系统结构见图1。

1、光纤积累器 2、电缆端子接线头 3、滑环箱 4、扭矩单元 5、马达 6、卷盘 7、电缆夹 8、电缆 9、导缆器 10、电缆保护系统 11、电缆沟导架 12、接线盒 13、翻转锚

图1 堆料机动力和控制电缆卷取装置通用的系统结构

电缆由中心换向点翻转锚固定后与地面接线箱连接。由图1总结出如下规律;无论电缆导缆器在中间换向点左侧还是右侧,电缆始终在导缆器的靠近中间换向点的一侧,也就是说,导缆器的方向限位始终是靠近中间换向点的一侧限位动作。

与此同时,现场实测堆料机动力和控制电缆中间换向点的位置数据。根据总结的规律和实测的换向点位置数据,将电缆导缆器方向限位与大机在中心换向点以东或以西的位置进行联锁判断,将行走编码器的实际数值与电缆中间换向点的数值进行比对,通过行走方向限位来判断导缆器排缆方向是否正确,并将其引入到行走控制逻辑,若方向不符则限制行走,防止拖缆。

同时,为了校验编码器数值的准确性和凸轮开关位置的准确性,在程序里增加了逻辑判断。通过凸轮开关进出换向点的位置及编码器读出的数值,可从程序中获得精确的电缆中间换向点的位置数值。然后将计算出来的数值与现场测量的中间换向点实际位置进行比较,程序会自动判断偏差,如果偏差超过1m,程序会自动输出报警,上位界面动态报警栏会弹出“动力或控制电缆中间换向点位置与实际偏差过大,请校验编码器或检查凸轮开关满缆信号是否准确”的提示,以此来检验行走编码器位置的准确度以及凸轮开关在中间换向点处的位置是否发生偏移。

此外,在上位界面增加了报警信息,当动力或控制电缆导向架错误时,上位动态报警信息会弹出提示“动力或控制电缆导向架位置错误,请检查动力或控制电缆是否拖缆”。还建立了松缆后的应急处理程序,一旦弹出报警提示,司机要督促巡视人员到动力电缆或控制电缆导向架处检查现场实际情况,看是否拖缆,如确实拖缆,则直接按导向架附近的“收缆按钮”进行收缆,然后按上位机“故障复位按键”消除故障。

通过防拖缆自劝检测程序的开发和应用,消除了拖缆的隐患,并且能够在不停机的情况下直接处理电缆过松的故障,大大提高了生产效率。

本文摘自岳阳凯立信官网http://www.credsun.com