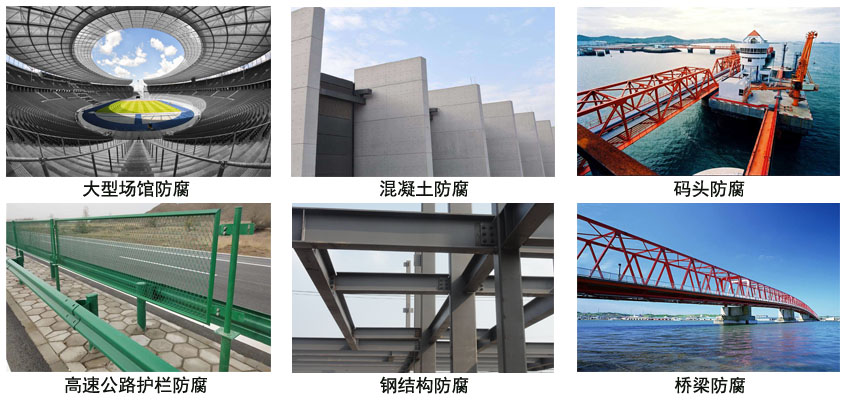

氟碳漆是由氟碳树脂、拜耳固化剂、助剂、溶剂等组成的双组份漆。该漆主要适用于桥梁、码头、钢结构、混凝土、机械表面、高速公路护栏及医院外墙、学校外墙、大型场馆等钢结构、混凝土涂装也适用于用于城市大气、化工大气、海洋大气、强紫外线照射地区、风沙环境下装饰、保护面涂层。

氟碳漆具有很好的耐酸、耐碱、耐盐类的腐蚀和化工大气腐蚀和自洁性、抗污染性,易于清洁而且耐候性很好,是很多用户非常青睐的防腐面漆,那么你了解氟碳漆喷涂工艺流程吗?接下来大家便和戴氏化工戴森漆一起来了解一下吧!

前处理流程:铝材的去油去污→水洗→碱洗(脱脂)→水洗→酸洗→水洗→铬化→水洗→纯水洗

喷涂流程:喷底漆→面漆→罩光漆→烘烤(180-250℃)→质检

多层喷涂工艺以三次喷涂(简称三喷),喷底漆、面漆及罩光漆和二次喷涂(底漆、面漆)。

1.前处理的目的:在铝合金型材 、板材进行喷涂前,工件表面要经过去油去污及化学处理,以产生铬化膜,增加涂层和金属表面结合力和防氧化能力,有利于延长漆膜的使用年限。

2.底漆涂层:作为封闭底材的底漆涂层,其作用在于提高涂层抗渗透能力,增强对底材的保护,稳定金属表面层,加强面漆与金属表面的附着力,可以保证面漆涂层的颜色均匀性,漆层厚度一般为5-10μm。

3.面漆涂层:面漆涂层是喷涂层关键的一层 ,在于提供铝材所需要的装饰颜色,使铝材外观达到设计要求,并且保护金属表面不受外界环境大气,酸雨,污染的侵蚀,防止紫外线穿透。大大增强抗老化能力,面漆涂层是喷涂中厚的一层漆层,漆层厚度一般为23-30μm。

4.罩光漆涂层:罩光漆涂层也称清漆涂层, 主要目的是更有效地增强漆层抗外界侵蚀能力,保护面漆涂层,增加面漆色彩的金属光泽,外观更加颜色鲜明,光彩夺目,涂层厚度一般为5-10μm。三喷涂层总厚度一般为40-60μm,特殊需要的可以加厚。

5.固化处理:三喷涂层一般需要二次固化,铝材进入固化炉处理,固化温度一般在180℃-250℃之间,固化时间为15-25分钟,不同氟碳涂料生产厂家 ,都会根据自己的涂料,提供合理的温度和时间。